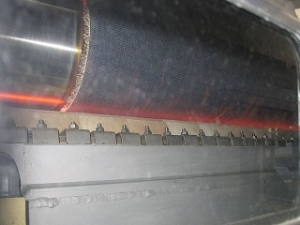

عملیات پرزسوزی

پارچههای پنبهای به علت اینکه از الیاف staple تشکیل شدهاند، دارای سطح پرزدار و کرکی هستند و هدف از پرزسوزی (از بین بردن پرزهای سطحی آن است که از نخ یا سطح پارچه بیرون زده و آن را غیر جذاب میکند. برای زدودن این پرزها، نخ را از یک محفظه شعله مانند عبور میدهند تا پرزهای سطحی آن سوزانده شود و در دوخت و سایر مراحل ایجاد مشکل ننماید. چنانچه این پرزها در رنگرزی باقی بمانند بیشتر رنگ جذب میکنند و سطح کالا را پررنگ تر میکنند. اصولاً در این گونه عملیات و چاپ نیز پرزسوزی نقش اساسی دارد. در حالت کلی پرزسوزی برای پارچههایی صورت میگیرد که باید تکمیل سطح براق در آنها صورت بگیرد. قبل از پرزسوزی پارچه را برس زده و تراش میکنند که در این عمل الیاف سطحی پارچه در یک ارتفاع معین کوتاه میشود. در ماشینهای پرزسوزی مقداری از ناخالصیهای نباتی هم سوزانده میشود و این عمل به مراحل بعدی ازجمله سفیدگری کمک میکند. در استفاده از این ماشین، کالا باید قبلاً از ماشین برس و تراش عبور کرده باشد. ممکن است به جای ماشین لراش از ماشین سمباده هم استفاده شود. ماشینهای پرزسوری بر دو نوع میباشند: ۱) ماشینهای پرزسوزی شعلهای ۲) ماشینهای پرزسوزی با سطح داغ. در هر دو ماشین، پارچه به سرعت از جلوی سطح داغ یا شعله عبور داده میشود. سرعت باید به نحوی تنظیم شود که بدون اینکه کالا آسیب ببیند پرزهای سطحی سوزانده شود. کالا نباید کاملاً آب را از دست دهد محفوظ بماند. در هر دو ماشین در ابتدای ورود، پارچه از یک سیلندر داغ که از آن بخار عبور میکند گذرانده شده تا سطح پارچه دارای رطوبت یکنواخت گردد و از سوختن آن جلوگیری شود. بعد از عمل پرزسوزی پارچه به قسمت خاموش کننده جرقه برده شده که در این مرحله ممکن است از آب یا بخارآب استفاده شود.

عملیات آهارگیری

نخهای تار چون تحت کشش هستند و تحت حرکت نوسانی زیادی قرار میگیرند بنابراین احتمال پارگی در آنها زیاد است. به این علت آهار برای کاهش پارگی و پرزدهی و افزایش راندمان به کار برده میشود. مواد آهاری لایهای از سطح نخ را تشکیل میدهند که این مواد به دلیل سفت و سخت بودن از قابلیت جذب آب و نفوذ رنگ به داخل الیاف جلوگیری میکنند. آهار به کار رفته عمل رنگرزی را نیز با مشکل مواجه میکند بنابراین قبل از شروع عملیات تکمیلی این ماده باید از روی پارپه جدا شود. آهار مصرفی دو منشأ دارد. اگر از جنس پلیمرهای محلول در آب باشد با یک شست و شوی ساده در آب گرم از بین میروند مانند پلیمرهای پلی وینیل الکل و پلی اکریلیک. اگر از جنس نشاسته باشد برطرف کردن آن مشکل است به دلیل عدم حلالیت نشاسته در آب. در این حالت باید از عملیات آهارگیری به یکی چهارروش استفاده کرد.

۱) روش تخریبی: ارزان و قدیمیترین روش که در آن از هیچ ماده شیمیایی استفاده نمیشود. در این روش پارچه به مدت ۲۴ ساعت در آب با درجه حرارت ۲۵ تا ۴۰ قرار گرفته و باکتریهای موجود در آب تکثیر شده و به تخریب نشاسته میپردازند.

۲) استفاده از اسید: اسید استفاده شده در این روش اسید کلریدریک و اسید سولفوریک بوده که باعث حل شدن سلولز علاوه بر نشاسته میباشد که برای عدم انجام این اتفاق غلظت اسید، حرارت و مدت زمان باید کنترل شود.

۳) استفاده از آنزیم: آنزیمها عمل سلکتیویتی دارند یعنی بدون اینکه به سلولز تشکیل دهنده آسیب بزنند نشاسته را تجزیه میکنند.

۴) استفاده از مواد اکسید کننده: در این روش از موادی مانند آب اکسیژنه، پرسولفات سدیم، هیپوکلریت سدیم، برمیت سدیم و کلریت سدیم و … استفاده میشود.

عملیات مرسریزه کردن

عمل مرسریزه کردن که به افتخار کاشف آن، جان مرسر، نامگذاری شده در حقیقت قرار دادن پارچههای پنبهای در محلولهای قوی قلیایی مانند سود، پتاس، هیدروکسید لیتیوم و آمونیاک میباشد. کاشف این عمل برحسب تصادف متوجه شد که در حین عبور دادن سود از پارچههای پنبهای، غلظت محلول قلیایی کاهش یافته و پارچه پنبهای هم جمع شدگی قابل توجهی پیدا میکند. در سال ۱۲۹۰ فردی به نام هوراس لو در حین این عمل پارچه را تحت کشش قرار داد تا از جمع شدگی آن جلوگیری نماید و سپس متوجه شد شفافیت قابل ملاحظهای به پارچه داده شده است. این عمل مبنای مرسریزه کردن قرار گرفت. مرسر کالا را در درجه حرارت معمولی با سود ۵۵ تا ۶۵ درجه توادل و بدون کشش عمل نمود که نتیجه حاصل عبارت بود از: جمع شدگی – افزایش مقاومت کشش افزایش تغییر طول تا حدپارگی – افزایش جذب آب – افزایش افینیتی برای رنگها و انجام واکنش در حرارتهای پایین.

عوامل مؤثر در مرسریزاسیون

۱) غلظت سود به کاربرده شده (یا قلیایی دیگر)

۲) درجه حرارت

۳) میزان کشش

۴) مدت زمان

حداکثر تورم در غلظت سود معادل ۱۷۰ گرم بر لیتر ایجاد میشود و شفافیت ماکزیمم در غلظت سود معادل با ۲۶۰–۳۰۰ گرم بر لیتر در حین اعمال کشش. همچنین هرچه درجه حرارت کاهش باید شفافیت افزایش مییابد. باید این نکته ذکر شود که در اثر افزایش کشش شفافیت افزایش مییابد و در صورتی که جمع شدگی کالا به صفر برسد شفافیت فوقالعاده خواهد بود اما خواص رنگ پذیری نسبت به حالتی که کالا تحت کشش قرار نگرقته کاهش مییابد.